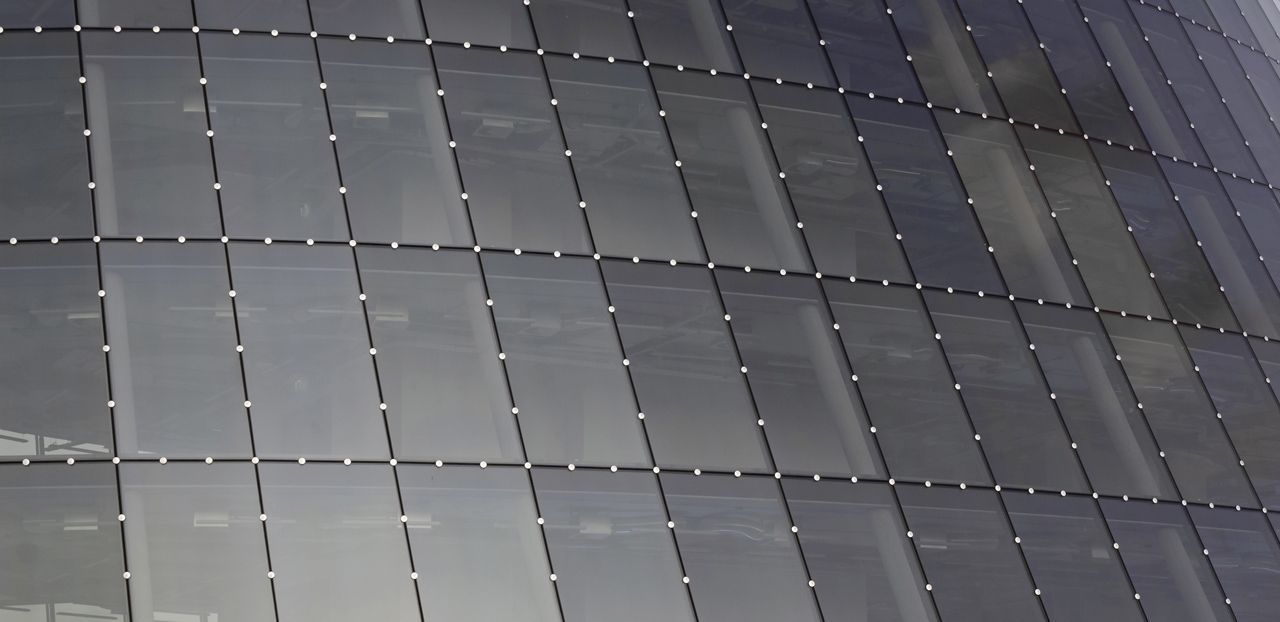

The Curve

Icoon

Het kantoorgebouw ‘De Curve’ in Amsterdam is een nieuw icoon in het havengebied van Amsterdam. Een opvallend ‘stand alone’ gebouw, transparant, asymmetrisch met scheve wanden en elliptisch in de plattegrond staat in contrast tussen blokachtige rechthoekige gebouwen. De parkeervelden eromheen laten het gebouw vooral ook zien als een vrijstaand volume. Een gigantische glazen schoorsteen van een zeesleper, dat is een connotatie die het gebouw met het Noordelijk havengebied van Amsterdam verbindt. De ronde vorm is tegelijkertijd autonoom en een beetje in zichzelf gekeerd en het kan bij functioneren als kantoor in de grote vrije ruimte eromheen als baken van licht en activiteit gezien worden. Er wordt weer in de stad gewerkt, na zoveel decennia van neergang vanuit de oude scheepsbouwtijd is er een nieuwe tijd aangebroken met nieuwe radiatie, nieuwe uitstraling. De lange spoorkraan en de ronde Curve, beiden bakens van kantoorachtige activiteiten.

Met grote vrije vloeroppervlaktes verdeeld over zes bouwlagen is het gebouw een royaal kantoorgebouw.

Een volledig structurele glasgevel zorgt voor een zeer transparant gebouw, zoals Mies van der Rohe het ongeveer een eeuw geleden als visionair in Berlijn (Friedrichstrasse, 1919) ontwierp, maar nu aan alle eisen van het klimaat en de duurzaamheid aangepast. Het gebouw heeft een moderne en technisch hoogwaardige uitstraling.

De Curve heeft een ellipsvormige ‘footprint’ van 54 bij 26 meter. Het volume loopt als een elliptische schuine kegel naar boven tot een hoogte van ruim 26 meter. De vorm doet denken aan een maritieme schoorsteen.

De hoofddraagconstructie bestaat uit gewapend betonnen (bollen)vloeren en schuin gestorte betonkolommen in verschillende richtingen, evenwijdig met de vorm van de glasgevel. De draagconstructie van de gevels bestaat uit stalen ellipsbuizen parallel aan het gevelglas. De verdiepingshoge glaspanelen zijn bevestigd aan de vloerranden door een roestvast stalen bevestigingsconstructie van klemschijven.

Voor dit project is Octatube als onderaannemer opgetreden en in die hoedanigheid verantwoordelijk voor het engineeren, produceren en monteren van de glazen gevels. Vanuit het 3D model van Octatube werden onder andere de betoncontouren, de aansluitingen en maatvoering voor alle leveranciers van de onderaannemer bepaald.

Vormcomplexiteit

De vorm van het gebouw wordt bepaald door een ellips op de bovenzijde en een asymmetrisch aangelegde ellips op de begane grond, met daartussen de gevelkolommen en gevelpanelen als rechte lijnen tussen boven- en onderellips. Het gevolg van de schuine en conische ellipsvorm van het gebouw resulteerde in een gebouwenvelop die werd opgedeeld in verdiepingshoge glaspanelen. De architect stelde een volledig glazen gevel als antwoord op alle duurzaamheideisen als voorwaarde. Het gevolg waren triple glas panelen met een overspanning (door de schuine stand) tot 5 m lengte. Dat zijn enorme panelen, die dan ook met grootste voorzichtigheid werden gedimensioneerd. Door de geometrie van het gebouw zijn alle glaspanelen in het gebouw uniek in vorm. Het gebouw is symmetrisch in vorm, maar vanwege de panelen met hun coatings op bepaalde zijden geeft de symmetrie dan geen verandering van de regel ‘industrialisation in lots of one’. Een grote uitdaging bij het technisch ontwerp van de gevels was om deze vormcomplexiteit bij de bouwtechnische uitwerking onder controle te krijgen. Enerzijds het BIM model waarmee ook gecommuniceerd werd met de overige bouwpartners; anderzijds de uitwerking van de zeer individualistische glazen panelen en hun detailleringen. Een belangrijke methode die Octatube hiervoor heeft ingezet is het ‘parametrisch engineeren’. Eerst is een principe ontwerp gemaakt, waarbij de onderdelen variëren naargelang de hellingshoek in verticale zin van de aansluiting en de aansluitende glaspanelen in horizontale zin. Hierdoor is het gelukt om de verschillende aansluitdetails efficiënt te ontwerpen als principe en daarna als verschillende uitgewerkte details per oplegging. Ook tijdens de montage is van dit principe geprofiteerd.

Een voorbeeld hiervan is dat op een slimme manier vanuit één basismodel langs iedere vloerrand 54 verschillende consoles zijn ontwikkeld. Deze consoles bestaan uit 3 vlakken waarmee in alle richtingen de juiste schuinstand kon worden gerealiseerd. De XY-, XZ- en YZ-vlakken konden als parameters worden ingevoerd en zo kon het detail op eenvoudige wijze worden aangepast aan de verschillende posities. Elke vloerlaag heeft zijn karakteristieke maximale en minimale hellingshoeken en de 54 details per verdieping hebben weer kleinere afwijkingen hiervan afgeleid. De 3 gelazerde snijplaten van de console konden gemakkelijk in elkaar worden geschoven met hulp van lippen en sleuven en vervolgens worden afgelast. Op efficiënte wijze is zo een veelvoud aan maatwerk gerealiseerd. In een volgend leven als het metaal sinteren verder wordt ontwikkeld, zijn dit soort details direct vanuit de computer in een 3D printer te modelleren en te sinteren. Bovengenoemd vogelbekdetail is 60 minuten brandwerend.

Het 3D-model van Octatube is ook gebruikt voor de afstemming tussen de verschillende gebouwonderdelen (mini BIM). Deze methode van engineeren maakt het integraal ontwerpen, bouwen en onderhouden een stuk gemakkelijker. Ook kunnen bouwfouten en faalkosten worden geminimaliseerd.

Glazen gevel

De constructie van de structurele gevel bestaat uit ellipsbuizen die goed aansluiten bij de plattegrond van het gebouw en tevens ook voor maximale transparantie zorgen omdat ze slank zijn in hun dwarsdoorsnede en stijf in de langsdoorsnede. De middendeelhoek van de glasaansluitingen ligt visueel ook mooi in lijn met de doorsnede van de lange as van de ellipsbuis. De gegoten RVS bevestigingsconstructie met klemschijven dragen de enorme glasgewichten. Sommige glaspanelen wegen zwaarder dan 1000 kilo en zijn langer dan 4,5 meter. Het glas is dus structureel bevestigd waarbij de gevelstijlen niet aan het glas zitten maar los zijn gedetailleerd. Dit maakt de gevel nog transparanter. De klemplaatjes die het glas borgen geven een extra ritmiek aan de gevel en het ontwerp is daarop bewust gedetailleerd.

Een extra uitdaging bij de keuze van het juiste glas was het verschil in tint dat zou kunnen optreden tussen het glas in de gevel en het glas dat voor het dak langs omhoog staat. Het optische effect bij het ‘door het gebouw heen kijken’ moest maximaal rijmen. Na een uitgebreid sample traject en vergelijkingen tussen verschillende glassoorten en tinten is een geslaagd resultaat behaald. Het glaspakket heeft een dubbele spouw (triple glas) en is opgebouwd uit 5 lagen, waarbij het binnenste en buitenste glaspaneel gelamineerd zijn uitgevoerd en het middelste paneel enkelvoudig.

In het Stadhuis van Alphen aan de Rijn ontstond door vandalisme in 2002 vlak voor de voorgenomen opening een externe brand waardoor bleek dat de dubbelglas panelen bestaande uit 2 panelen volledig gehard glas echt als hittescherm hebben gewerkt, niet kapot zijn gesprongen maar alleen kwaliteitsverlies hebben geleden doordat de siliconen verkitting wegsmolt. De wand van de Curve heeft een dubbele opbouw (vier glasplaten in plaats van twee) en wordt dus geacht als afdoende brandscherm te functioneren.

Om de kitnaden overal even breed te houden is voor de verschillende glasstanden gebruik gemaakt van het ‘molenwiek-principe’ zodat de verschillende buitenste panelen altijd met dezelfde tussenliggende afstand op elkaar aan sluiten. De binnenzijden verschillen dus, maar de buitenafstanden zijn maatgevend en ongeveer gelijk in breedte. Dit geeft het gebouw een extra verfijnde uitstraling.

Bouwvoorbereidingen en uitvoering

Er zijn verschillende digitale modellen gemaakt voor de constructie van de gevels en ook een mock-up. Hiermee konden onder andere het principe van de consoles worden getest en de hoekprofielen en zetwerk afwerkingen.

Om een optimale doorloop- en montagetijd mogelijk te maken is de constructie van de ‘hoed’, de bovenste constructieve ring in de fabriek van te voren opgebouwd om de maatvastheid te controleren. Hierna werd deze staalconstructie pas verzinkt en gepoedercoat. Aanvankelijk was het idee om dit onderdeel in zijn geheel inclusief het glas op het werk in te hijsen maar uiteindelijk is hier niet voor gekozen uit redenen van de kwetsbaarheid van het glas, de grote gewichten van de glaspanelen en de relatief grote vereiste sterkte als de kroon als één geheel zou worden gehesen.

De uitvoering zou vallen of staan bij de maatvoering. De maatvoerder op de bouw heeft samen met het uitzetten van de posities van de kolommen ook gelijk de positie van alle consoles uitgezet, waardoor vanaf het begin met minimale maattoleranties kon worden gewerkt. Dit alles heeft ook een zeer gunstige uitwerking gehad voor de montage van alle unieke glaspanelen, die soms met harde wind moesten worden gemonteerd. Met diagonale elastieken is voor ieder paneel het zwaartepunt bepaald ten behoeve van het hijsen. Met speciale zuigers konden alle panelen in hun juiste stand worden gekanteld.

Toekomstbestendig gebouw

Het technisch ontwerp en de toepassing van hoogwaardig drielaags isolatieglas met argon gevulde spouw en een zonwerende coating maken dat dit kantoorgebouw een U-waarde heeft van slechts 0,6 W/m²K, en dus zeer energiezuinig is. Er is dus verder gegaan dan de norm zodat het gebouw klaar is voor de toekomst van het komende decennium.

De samenwerking tussen de opdrachtgever, BAM en Octatube is professioneel maar in vertrouwen verlopen en de verschillende partijen zijn tevreden met het bouwproces en eindresultaat.